Diese Homepage verwendet Cookies, um die Seitennutzung zu verbessern und den Nutzern

bestmögliche Dienstleistungen zur Verfügung stellen zu können. Bei der weiteren Nutzung

unserer HomePage erklären Sie sich mit der Nutzung der Cookies einverstanden.

MIKRO WIDERSTANDSSCHWEISSEN UND PUNKTSCHWEISSEN

Das Mikro-Widerstandsschweißen ist ein dauerhaftes Montagemittel, das es ermöglicht eine dauerhafte Verbindung von zwei zu verbindenden Metallen herzustellen. Diese Schweißtechnik ermöglicht eine dauerhafte Montage durch das Verschmelzen der Oberflächen zweier Teile und vermeidet die Zugabe weiterer Werkstoffe oder Teile, um die Produkte zu verbinden. Das Punktschweißen ist die perfekte Verbindung von Metallteilen.

WIDERSTANDSSCHWEISSEN

Die Welt verdankt die Entdeckung des Widerstandsschweißens dem Engländer Elihu Thomson. Dieser Ingenieur hatte mehrere Patente auf dem Gebiet des Punktschweißens auf seinen Namen angemeldet.

Das elektrische Widerstandsschweißen besteht darin, die zu schweißenden Teile durch autogenes Schmelzen und Druck miteinander zu verbinden. Schweißen bedeutet Wärme, die beim Widerstandsschweißen durch den Joule-Effekt bereitgestellt wird, (der Joule-Effekt stallt die thermische Manifestation des Widerstands dar, die Wärme tritt während des Durchgangs eines elektrischen Stroms durch ein beliebiges Leitermaterial auf) bei der ein Strom mit hoher Intensität und niedriger Spannung durch die zu montierenden Teile fließt. In der Tat braucht es viele Ampere und wenig Spannung. Die Ausübung eines Drucks während der Schmiedephase garantiert die Metallverbindung.

Die zu verbindenden Teile werden zwischen zwei Elektroden geklemmt, die auch gekühlt sein können, dies ist abhängig von zwei Faktoren: dem Stromfluss und der Durchlaufzeit des Stroms. Bei der Installation einer Kühlung der Elektroden muss der Produktionsablauf und die Frequenz der Fertigung berücksichtigt werden. Während des Stromflusses kommt es zu einer Erwärmung bis zum Schmelzpunkt des gesamten Materials, das sich zwischen den Elektroden befindet. Die Elektroden erlauben ein Abkühlen des Schweißpunkts.

Um einen guten Schweißpunkt zu bekommen, müssen die verschiedenen Wärmeverluste ausgeglichen werden. Damit dies erreicht wird, muss die zugeführte Energie ausreichend schnell und stark sein. Es ist die hier erzeugte Wärme, die zur Verschmelzung der metallischen Materialien führt. Alle Formen des Widerstandsschweißens integrieren eine Phase des Schmiedens, welche von grundlegender metallurgischer Bedeutung ist.

DAS PRINZIP DES PUNKTSCHWEISSENS

Beim Punktschweißen, oder Punktwiderstandsschweißen, werden die zu verbindenden Teile zwischen zwei energetisch gekühlte Kupferelektroden geklemmt. Eine Erwärmung durch den Joule-Effekt wird auf der gesamten Stärke des zu schweißenden Materials erzeugt, dort wo zwischen den Elektroden der Niederspannungsstrom fließt.

Der Kontaktwiderstand zwischen den Elektroden und den zu schweißenden Teilen muss so niedrig wie möglich sein, die maximale Erwärmung erfolgt zwischen den zu verbindenden Teilen. Durch den Kontakt dieser Teile bildet sich ein flüssiger Metallkern, der durch den von den Elektroden ausgehenden Druck an Ort und Stelle gehalten wird. Dieser Druck ist wichtig, da sie in allen Phasen des Schweißzyklus eine wichtige Rolle spielt.

DIE ROLLE DES DRUCKS, DER VON DEN ELEKTRODTEN WÄHREND DES SCHWEISSZYKLUS AUSGEÜBT WIRD

Der Druck auf die Elektroden beim Andocken bringt die zu schweißenden Teile erst zusammen und bringt den Kontakt an die Stelle, an der der Schweißpunkt hergestellt werden soll.

In der dritten Schweißphase, dem Erkalten, an dem der Schmelzkern zum Erstarren kommt, ist der ausgeübte Druck in der Regel grösser als in den ersten beiden Phasen. Dies reduziert das Schrumpfungsvolumen und verfeinert die Körnung des Metalls, wodurch seine mechanischen Eigenschaften erhöht werden.

Dieser elementare Schweißzyklus kann manchmal etwas komplexer sein. Er kann in der Tat zum Beispiel mit variablem Druck arbeiten, dies ist abhängig von Parametern, wie den Phasen der Elektroden, den Phasen des Vor-, bzw. Nachheizens, dem Abschrecken oder dem Tempern.

DIE ANWENDUNGSBEREICHE DES PUNKT-WIDERSTANDSSCHWEISSENS

Das Punkt-Widerstandsschweißen wird hauptsächlich zu Verbindung von Baugruppen mit überlappenden Blechen mit identischen oder unterschiedlichen Dicken verwendet. Das Punkt-Widerstandsschweißen erlaubt auch das Verschweißen von drei oder vier dünnen Blechen, die übereinandergelegt werden

Die Punktmontage-Technik eignet sich perfekt für die Automatisierung und zeichnet sich vor allem durch ihre Ausführungsgeschwindigkeit aus, z.B. eine Schweißzeit von 35 Hundertstel pro Sekunde auf Stahl mit einer Dicke von 2mm und einer Kadenz von 500 Punkten pro Minute.

Darüber hinaus ist das Mikro-Widerstandsschweißen auf verschiedene Materialien anwendbar, wie unlegiertem, niedrig legiertem und hoch legiertem Stahl, Leichtmetalle, Nickel oder Nickellegierungen.

Das Punktschweißen findet ebenfalls eine Anwendung in der Automobilindustrie, der Eisenbahnausrüstung, Haushaltsgeräten, Möbeln und Metallverpackungen.

DIE TYPISCHEN ELEMENTE EINER PUNKTSCHWEISSMASCHINE

Eine Kontrollbox/Steuereinheit

Die Steuereinheit liefert die Zeiten des Schweißzyklus und koordiniert das Absenken der oberen Elektrode und die Leistungselektronik. Die Steuereinheit ermöglicht auch das Einstellen und Speichern der Parameterwert von :

- Zeiten der verschiedenen Phasen des Schweißzyklus.

- Die Intensität.

- Die Kraft.

Ein Transformator

Mit dem Leistungstransformator können die Spannungs- und Stromstärken geändert werden.

Ein Spannungssenker

Ein Spannungssenker empfängt eine Eingangsspannung und liefert einen niedrigeren Ausgangsspannungspegel.

Eine Leistungselektronik

Die Leistungselektronik bezieht sich auf die Geräte, welche die Form der elektrischen Energie umwandeln.

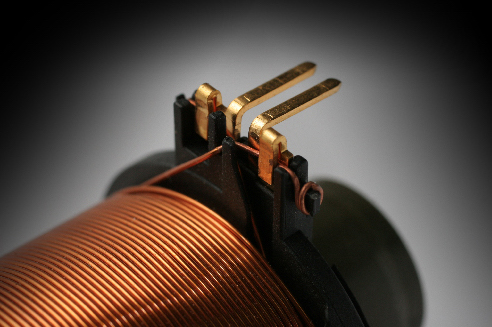

Der operative Teil

Der operative Teil (Zangen, Stifte oder Schweißköpfe) bestehen aus mechanischen Elementen, die Druck ausüben, sowie aus elektrischen Elementen, die die Schweißintensität leiten. Bei Hochleistungsgeneratoren ist der Betriebsteil meistens direkt mit dem Leistungstransformator verbunden. Im Gegensatz dazu sind beim Mikro-Widerstandsschweißen, aus Gewichtsgründen und der einfacheren Handhabung wegen, die Transformatoren von den operativen Teilen getrennt.